| Измеряй то, что видишь |

Сканер шагрени wave-scan

Первый в мире. Единственный

Лазерный сканер шагрени wave-scan - международный индустриальный стандарт. Это единственный в мире прибор для измерения шагрени (волнистости, эффекта "апельсиновой корки" и пр.) по всем известным шкалам

Что такое шагрень... или волнистость... или Orange Peel |

|||||||||||||||||||

При оценке качества внешнего вида окрашенного изделия мы обращаем внимание на его цветовые характеристики, блеск, оптические эффекты (искристость металликов или изменение цвета хамелеонами) и пр. Также одним из интересных эффектов является эффект "влажной поверхности", который зависит от степени и однородности шагрени, формирующейся в процессе полимеризации лакокрасочного покрытия [либо при неравномерном распределении красящего состава].  На фотографии заметна разница в уровне шагрени на переднем крыле и на дверце. На крыле преобладают 'длинные волны', качество отражения на дверце более высокое Что влияет на качество оценки шагрениНа качество оценки оптической шагрени в свою очередь влияют три основных параметра:

|

|||||||||||||||||||

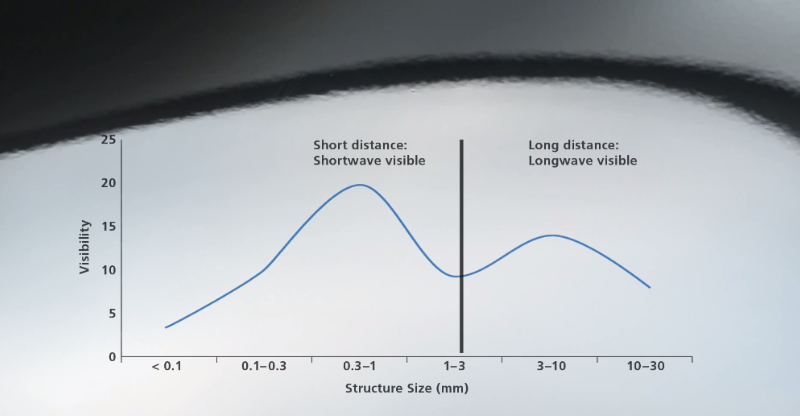

1. Размер структурПоверхности с различным размером структур рельефа выглядят по-разному. Волнистость (оптический рельеф) лакокрасочных покрытий определяется структурами в диапазоне 0,1 - 30 мм. Эту волнистость называют шагренью, текстурой или «апельсинной коркой» (Orange Peel). На блестящих поверхностях такая «корка» видится волнистым узором из темных и светлых областей. Светлые зоны в них создают элементы структуры, отражающие свет в направлении наблюдателя.2. РасстояниеВторой фактор, влияющий на проявление и восприятие шагрени — расстояние. Чем оно больше, тем меньше объектов проявится. Крупные структуры (10 - 30 мм) лучше всего видны с 3 метров. Мелкие структуры (0,1 - 1 мм) можно рассмотреть только с близкого расстояния - 40 см. Структуры размером менее 0,1 мм человеческий взгляд не различает. |

|||||||||||||||||||

Разрешение глаза человекаПри очень мелких структурах (ниже предела разрешения человеческого глаза = 0,1 мм) узор из светлых/тёмных областей не виден даже вблизи. В результате снижается качество формирования изображения (image forming quality или IFQ). Хотя с 3 метров структуры размером 1–3 мм трудно определить как "волнистость", но они, тем не менее, влияют на внешний вид покрытия |  |

||||||||||||||||||

3. Качество формирования изображения [IFQ, Image Forming Quality]Чем выше контрастность и резкость отраженного окрашенной поверхностью объекта - тем лучше будет качество формирования изображения. Мелкие структуры искажают отражение, отчего края становятся расплывчатыми и не резкими. |

|||||||||||||||||||

IFQ на близком расстоянии:DOI или чёткость изображения

DOI (качество отражения на близком расстоянии) можно описать такими словами как ясность/яркость или четкость/резкость. Из-за очень мелких структур (меньше 0,3 мм) DOI понижается. |

IFQ на большом расстоянии:"Влажный вид"

На большом расстоянии (3 м) на качество отражения в основном влияют структуры размером 1–3 мм, создавая эффект «влажной поверхности" |

||||||||||||||||||

Чем измерить шагрень? |

|||||||||||||||||||

В линейке приборов для измерения шагрени компании BYK-Gardner представлены портативные сканеры: |

|||||||||||||||||||

|

|||||||||||||||||||

Как это работает? |

|||||||||||||||||||

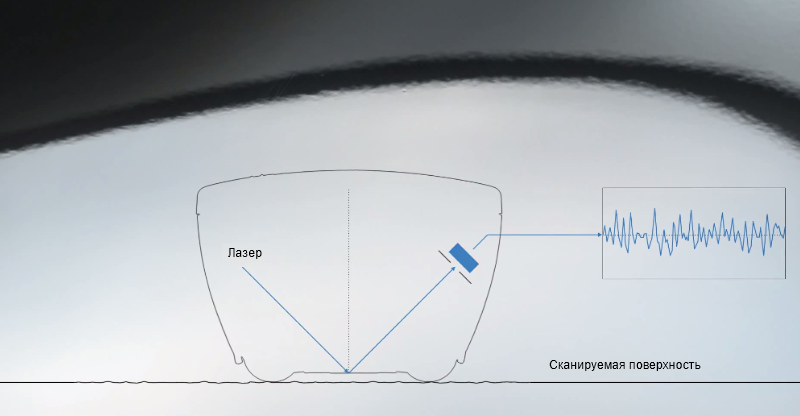

Технически это реализуется с помощью лазерного источника света (освещает тестируемый образец под углом 60°) и детектора (измеряет интенсивность зеркально отраженного света). Сканер имеет 4 колеса для удобства перемещения по тестируемой поверхности. Двигаясь по тестируемой поверхности, прибор точку за точкой сканирует её оптический профиль на заданном расстоянии. Расстояние (шаг сканирования) выбирается в меню прибора - 50, 100 или 200 мм.

Чтобы смоделировать визуальную оценку шагрени человеческим глазом с учётом его разрешающей способности на различном расстоянии, сигнал, поступающий на детектор, раскладывается на несколько диапазонов с помощью математических функций.

|

|||||||||||||||||||

Тусклость (Dullness)Структуры размером менее 0,1 мм влияют на визуальное восприятие [делают отражённое изображение менее чётким] - поэтому wave-scan использует встроенную CCD-камеру для измерения рассеянного света, вызванного этими малыми структурами. Этот параметр называется «тусклость».

Спектр структурЗначения тусклости (du) и данные волнистости от Wa до We формируют так называемый "структурный спектр". Это позволяет проводить детальный анализ шагрени и факторов, влияющих на ее возникновение - лакокрасочных материалов, параметров процесса окраски и пр. |

|

||||||||||||||||||

Интерпретация результатов измерений |

|||||||||||||||||||

| Результаты измерения шагрени с помощью приборов wave-scan могут дать весьма полезную информацию специалистам на линии окраски или технологам. Детальный анализ данных позволяет понять - какие параметры в технологическом процессе или какие свойства ЛКМ следует изменить при оптимизации шагрени для достижения бескомпромиссного качества внешнего вида. . |

|||||||||||||||||||

Влияние шероховатости субстрата на шагрень |

На яркость покрытия также влияет шероховатость подложки (отрицательно), толщина покрытия и положение окрашенной поверхности во время сушки (вертикальное или горизонтальное) | ||||||||||||||||||

Влияние толщины покрытия на шагрень |

Структурный спектр может помочь оптимизировать внешний вид изделий, например - через определение оптимальной толщины покрытия. Увеличение толщины лака улучшает его растекание и выравнивание за счет поверхностного натяжения. На графике структур это будет выражаться в снижении значений в диапазоне Wc и Wd | ||||||||||||||||||

Влияние положения при отверждении на шагрень |

Что касается процесса отверждения покрытия, поверхности, расположенные во время сушки горизонтально, показывают лучшие характеристики растекания и выравнивания — Wc и We снижаются. На покрытия с более мелкими структурами рельефа положение во время полимеризации вряд ли оказывает влияние |

||||||||||||||||||

Автомобильные шкалы для wave-scan dual

Стандарты по шагрени в авиации Авиастроители предъявляют к качеству окраски самолётов такие же высокие требования как и автоконцерны. Прежде всего это связано с особенностями производственного цикла - множество деталей производятся и поставляются с десятков независимых предприятий. Сами детали производятся из различных материалов - алюминий, титан, композиты etc.

Авиастроители предъявляют к качеству окраски самолётов такие же высокие требования как и автоконцерны. Прежде всего это связано с особенностями производственного цикла - множество деталей производятся и поставляются с десятков независимых предприятий. Сами детали производятся из различных материалов - алюминий, титан, композиты etc. Каждый материал имеет свои особенности, что может негативно сказаться на качестве финального внешнего вида самолёта после окраски. Именно поэтому важна стандартизация и единообразие элементов ещё на этапе производства. Мировые лидеры авиаиндустрии, такие как Airbus, Boeing, Embraer, Bombardier и пр. на своих предприятиях применяют систему контроля шагрени на базе сканеров wave-scan. Контролируемый параметр при этом - Tension, чья величина не должна превышать заданных внутренним стандартом значений.  |

|||||||||||||||||||

Каждой задаче - своё решение! |

|||||||||||||||||||

| В зависимости от области применения, мы предлагаем четыре основных модели лазерных сканеров шагрени серии wave-scan. | |||||||||||||||||||

wave-scan 3 |

|||||||||||||||||||

Малый вес и отличная эргономика wave-scan 3 делают процесс контроля еще более легким, особенно при использовании на конвейере. Новый дизайн упрощает работу на поверхности со сложной геометрией. Управление и меню стали еще понятнее и удобнее

Wave-scan 3 удобен для применения и на плоских, и на искривленных поверхностях (с радиусом кривизны >500 мм), снабжен большим дисплеем и USB-портом, встроенной памятью

Новый дополнительный ИК–светодиод позволяет измерять и анализировать те же самые спектральные структуры (0,1...30 мм) на поверхностях со средним блеском (грунт/праймер). Индекс DOI и степень четкости отражения анализируется с помощью встроенной современной CCD-камеры. |

Сканер wave-scan 3 даёт новые возможности специалистам "black belt" на автомобильных заводах при анализе дефектов или несоответствий финишного покрытия требуемым параметрам. Прибор обеспечивает контроль шагрени в соответствии с внутренними стандартами всех мировых автоконцернов.

- новая система навигации и управления – колесо, как на компьютерной мыши. |

||||||||||||||||||

wave-scan 3 dual |

|||||||||||||||||||

|

|||||||||||||||||||

Wave-scan 3 dual работает на поверхностях с различной степенью блеска — от сильноблестящих до полуматовых. Кроме лазерного источника света, применяемого на очень блестящих поверхностях, эта модель дополнительно снабжена мощным инфракрасным светодиодом, что позволяет выстраивать тот же структурный спектр (от 0,1 до 30 мм) при измерении на поверхностях со средней степенью блеска.

В автомобильной промышленности это помогает оптимизировать внешний вид окрашиваемой поверхности уже с момента нанесения грунта (зависит от степени блеска грунта).

При измерении поверхностей со средним блеском результаты измерений оптического сканера wave-scan 3 dual хорошо коррелируют с показаниями механического профилометра. Измеряя шагрень на каждом слое наносимого покрытия Вы можете заранее определить - какой из слоев оказывает негативное влияние на конечный внешний вид изделия. |

Например, после нанесения праймера на крыло и на дверь Вы выяснили, что значения Wb и Wc на двери выше допустимых. Это значит, что металл, из которого отштамповали дверь более шероховатый (по Rz). И механическая шагрень проявилась во внешнем виде. То есть, грунтовочный слой не смог полностью сгладить шероховатость субстрата и исключить его влияние на качество покрытия. Решением задачи может стать: - увеличение толщины грунта на двери [дополнительные затраты] - его регулярная повторная шлифовка [дополнительные затраты] - последующее увеличение толщины слоя лака [дополнительные затраты] - предъявление более жестких требований к поставщикам дверей или металла [при штамповке на своей линии]

Наиболее часто подобные проблемы возникают в цехе окраски кузовов и элементов из металла. У изделий из полимеров и пластика проблема шероховатости субстрата практически отсутствует (как у литьевых так и штампованных). |

||||||||||||||||||

micro-wave-scan |

|||||||||||||||||||

Есть задачи |

|||||||||||||||||||

|

Выпустив в 2006 году портативный сканер micro-wave-scan, компания BYK-Gardner укрепила свою позицию лидера в разработке решений для контроля качества внешнего вида. Многие приборы BYK-Gardner уже стали "промышленным стандартом" во всём мире. Теперь такой стандарт есть и при решении задач, связанных с измерением шагрени на изделиях небольшого размера с малым радиусом кривизны.

Созданный специально для этих целей, micro-wave-scan моментально занял своё место во всех лабораториях контроля качества при производстве автокомпонентов, бытовой техники премиум-класса, элементов отделки интерьера самолётов, яхт и пр. |

Первыми пользователями прибора традиционно стали такие компании как BMW, Mercedes-Benz, AUDI, Airbus, Boeing, TGV, Shinkansen, Samsung и пр. Кузова автомобилей, корпуса бытовой техники, фюзеляжи самолетов - всё это, как правило, окрашивается непосредственно на заводе, где ведется обязательный контроль шагрени с помощью сканеров wave-scan II или wave-scan dual.

Но большая часть комплектующих поступает от сторонних поставщиков (практически 100% пластиковых автокомпонентов, таких как корпуса автомобильных зеркал, дверные ручки, молдинги, бамперы и пр. производятся независимыми от автоконцернов предприятиями). |

||||||||||||||||||

И есть решения |

|||||||||||||||||||

|

И в этом случае необходим 100% входной контроль качества автокомпонентов. Ведь в собранном виде автомобиль или самолет должен выглядеть как единое целое не только с технической точки зрения, но и с эстетической. И значения шагрени должны быть абсолютно одинаковы как на стальном кузове, так и на пластиковом бампере.

Решеним стал новый micro-wave-scan. Обладая метрологическими характеристиками сканеров wave-scan II и wave-scan dual, он получил новые возможности для измерения шагрени и DOI на деталях небольших размеров с малым радиусом кривизны.

|

Производители комплектующих получили профессиональный инструмент для решения повседневных задач. Вопросы, связанные с расхождением уровня шагрени остались в прошлом.

Теперь визуальное впечатление от шагрени можно выразить в объективных цифрах. А степень шагрени ("апельсиновой кожуры") стало возможно контролировать для соответствия требованиям автомобильных концернов. Производители бамперов теперь могут точно знать какая шагрень необходима для VW, а какая - для GM или Hyundai |

||||||||||||||||||

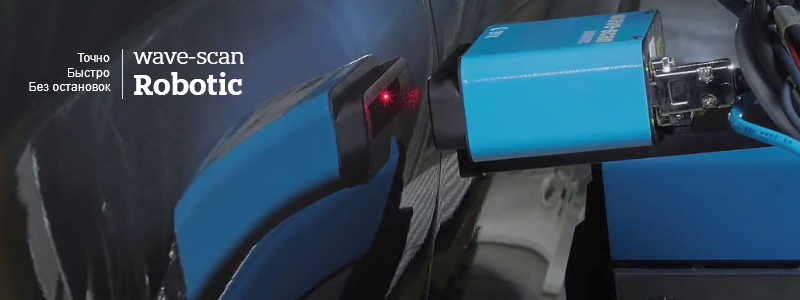

wave-scan Robotic |

|||||||||||||||||||

|

|||||||||||||||||||

Система автоматического контроля шагрени wave-scan Robotic применяется для контроля внешнего вида покрытия на конечном участке окрасочной линии, например - при окраске кузовов автомобилей. Прибор представляет собой сканирующий датчик, размещенный на промышленном роботе.

В отличие от стандартных моделей сканеров wave-scan, которые имеют шасси (4 обрезиненных колеса) для размещения их на измеряемой поверхности, сканер Robotic проводит измерения бесконтактно. |

В соответствии с программой робота сканер размещается над поверхностью окрашенного кузова автомобиля на расстоянии 15+-2 мм.

Роботизированная система гарантирует одинаковые условия измерения для всех тестируемых объектов и высокую производительность (сканирование происходит со скоростью от 50 до 150 мм/сек.). Эта система как никогда лучше позволяет избежать ошибок при измерении, связанных с "человеческим фактором" |

||||||||||||||||||

Сколько стоит wave-scan?

|

|||||||||||||||||||

*без учёта стоимости промышленного робота |

|||||||||||||||||||

По вопросам приобретения, аренды, применения и обслуживания сканеров шагрени wave-scan - обращайтесь:

по телефону (812) 677-93-16

|

|||||||||||||||||||